Таблица выбора расходных материалов «Мастер-Рез» для ПМ 1000/1250/1650:

|

РезакиT100/T100M/T100M-2 Резаки T80/T80M Резаки T60/T60M |

|

|

|

|

|

|

|

Тип резки |

Ампераж |

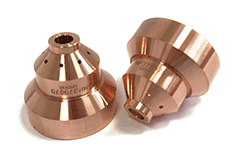

Защитный экран |

Кожух сопла |

Сопло |

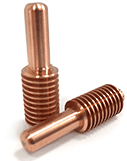

Электрод |

Вихревое кольцо |

|

Механизированная |

40 |

120930 |

120928 |

120932 |

120926 |

120925 |

|

60 |

120931 |

|||||

|

80 |

120927 |

|||||

|

100 |

220047 |

220048 |

220011 |

220037 |

220051 |

|

|

ФайнКат |

40 |

120979 |

120928 |

220329 |

120926 |

120925 |

|

Строжка |

60–80 |

120977 |

120928 |

220059 |

120926 |

120925 |

|

100 |

220048 |

220063 |

220037 |

220051 |

||

|

Ручная резка (экранированная) |

40 |

120929 |

120928 |

120932 |

120926 |

120925 |

|

60 |

120931 |

|||||

|

80 |

120927 |

|||||

|

100 |

220065 |

220048 |

220011 |

220037 |

220051 |

|

|

ФайнКат (ручная резка) |

40 |

120979 |

120928 |

220329 |

120926 |

220327 |

В связи со снятием с производства систем плазменной резки ПМ 1000; ПМ 1250; ПМ 1650, предлагаем Вам рассмотреть комплект модернизации до резака Хипартэрм ДЮРАМАКС:

Подключение резака

-

Модифицированные резаки Дюрамакс разработаны с учетом подключения к Вашей системе для более легкой модификации.

-

Благодаря технологии быстросъемного резака Еизи Торш Ремоваль (ETR) подключения модифицированных резаков для Вашего источника тока ПМ 1000/1250/1650 стали очень простыми.

Преимущества технологии Duramax

-

Ударопрочность выше в 5 раз благодаря запатентованной упроченной рукоятке резака.

-

Теплозащита выше на 20 %, что позволяет использовать резак для самых сложных работ по резке металла (по сравнению со стандартным резаком).

-

Новая пружинная конструкция для разгрузки натяжения до 10 раз увеличивает стойкость на изгиб.

Расходные материалы - Сокращение затрат

-

Во всех резаках Duramax используются одинаковые расходные детали, что позволяет унифицировать их для применения с различными системами.

-

Затраты на расходные детали на 30 % меньше по сравнению со стандартными резаками «Т», ввиду повышенной стойкости и пневматического поджига (электрод на пружинке).

-

Сопла Коникал Флоу™ и подпружиненные электроды обеспечивают 6-кратное продление срока службы расходных деталей по сравнению со стандартными резаками ПАК™ и расходными материалами старой линейки.

-

Всегда в наличии у поставщиков.

Информация для заказа

-

Механизированный модифицированный резак Дюрамакс длиной 15 метров: 228791

-

Механизированный модифицированный резак Дюрамакс длиной 7,5 метров: 228790

-

Ручной модифицированный резак Дюрамакс длиной 7,5 метров: 228788

-

Ручной модифицированный резак Дюрамакс длиной 15 метров: 228789

-

Ручной прямой модифицированный резак Дюрамакс длиной 7,5 метров: 228807

-

Ручной прямой модифицированный резак Дюрамакс длиной 15 метров: 228808

Срок службы расходных деталей

Частота смены расходных деталей резака зависит от целого ряда факторов, которые указаны ниже:

-

Толщина разрезаемого металла.

-

Средняя длина резки.

-

Качество воздуха (присутствие масла, влаги или других загрязнителей).

-

Выполняется ли прожиг металла или резка с пуском на краю.

-

Правильный выбор расстояния между резаком и изделием при строжке или резке с незащищенными расходными деталями.

-

Правильный выбор высоты прожига.

-

Выполняется ли резка в режиме «постоянно включенной вспомогательной дуги» или обычном режиме. При резке с постоянно включенной вспомогательной дугой расходные детали изнашиваются быстрее.

Ручная резка:

В нормальных условиях первым изнашивается сопло. Имеет место следующее общее правило: время износа набора расходных деталей составляет примерно за 1–3 часа фактического времени «на дуге» для ручной резки.

Механизированная резка:

В нормальных условиях при механизированной резке быстрее всего происходит изнашивание электрода. Как правило, для механизированной резки срок службы комплекта расходных деталей, в зависимости от типа обрабатываемого материала, должен составлять от 1 до 5 часов.

Причины типичных отказов при механизированной резке

Вспомогательная дуга резака зажигается, но не переносится.

-

Рабочий кабель не имеет хорошего контакта со столом для резки, или стол для резки не имеет хорошего контакта с заготовкой.

-

Слишком большое расстояние между резаком и изделием/слишком большая высота резки.

Не выполнен полный прожиг заготовки, и имеется чрезмерное искрение в верхней части заготовки.

-

На поверхности металла имеется ржавчина или частицы краски.

-

Расходные детали изношены, и их необходимо заменить. Для оптимизации производительности в механическом применении замените сопло и электрод вместе.

-

Рабочий кабель не имеет хорошего контакта со столом для резки, или стол для резки не имеет хорошего контакта с заготовкой.

-

Ток настроен на слишком низкое значение.

-

Слишком высокая скорость резки.

-

Разрезаемый металл имеет слишком большую толщину для выбранной силы тока.

С нижней стороны разреза чрезмерно образуется окалина.

-

Для давления газа задано слишком высокое или слишком низкое значение.

-

Расходные детали изношены, и их необходимо заменить. Для оптимизации производительности в механическом применении замените сопло и электрод вместе.

-

Неправильная скорость резки.

-

Ток настроен на слишком низкое значение.

Угол среза не прямой.

-

Резак не установлен перпендикулярно к заготовке.

-

Неправильно задано значение газа.

-

Расходные детали изношены, и их необходимо заменить. Для оптимизации производительности в механическом применении замените сопло и электрод вместе.

-

Неправильное направление хода резака. Высококачественная сторона расположена справа по отношению к поступательному движению резака.

-

Слишком большое или слишком маленькое расстояние между резаком и изделием/слишком большая высота резки.

-

Неправильная скорость резки.

Сокращается срок службы расходных деталей

-

Неправильно задано значение газа.

-

Ток дуги, напряжение дуги, скорость хода и другие переменные не настроены согласно рекомендациям в технологических картах резки.

-

Зажигание дуги в воздухе (начало или конец резки поверхности). Начало резки с кромки допустимо, поскольку дуга при зажигании имеет контакт с заготовкой.

-

Начало прожига с неправильной высотой резака.

-

Неверно задано время прожига.

-

Плохое качество воздуха (присутствие частиц масла или воды в воздухе).

-

Причиной сокращения срока службы сопла может стать не исправный БТИЗ вспомогательной дуги.

-

Завихритель или кожух изношены, и их необходимо заменить.

Разъяснения по оптимизации качества резки

На качество резки влияют несколько факторов, которые перечислены ниже:

-

Угол среза — угол режущей кромки.

-

Окалина — расплавившийся материал, который отвердевает на заготовке или под ней.

-

Прямизна поверхности резки — поверхность резки может стать вогнутой или выгнутой.

Угол среза или скоса

-

Положительный угол среза возникает, когда из верхней части среза удаляется больше материала, чем из нижней.

-

Отрицательный угол среза возникает, когда больше материала удаляется из нижней части среза.

Окалина

-

При резке воздушной плазмой всегда будет присутствовать некоторое количество окалины. Однако можно минимизировать объем и тип окалины путем надлежащей регулировки системы для своего применения.

-

Избыточная окалина появляется на верхнем краю обеих частей пластины, когда резак находится слишком низко (или напряжение является слишком низким при использовании устройства регулировки высоты резака). Отрегулируйте резак или напряжение с небольшими приращениями (по 5 В или меньше), пока объем окалины не будет уменьшен.

-

Окалина низкой скорости образуется, когда скорость резки резака слишком низкая, в результате чего дуга уходит вперед. Окалина образуется в виде тяжелых пузырчатых отложений в нижней части среза, ее легко можно убрать. Для снижения количества образующейся окалины следует повысить скорость.

-

Окалина высокой скорости образуется при слишком высокой скорости резки, из-за которой дуга отстает. Такая окалина образуется в виде тонкой и узкой полоски металла, расположенной очень близко к срезу. Она крепче соединена с дном, чем при низкой скорости, и поэтому ее труднее удалить. Для снижения количества образующейся окалины высокой скорости выполните действия, которые указаны ниже:

а) Уменьшить скорость резки.

б) Сократите расстояние между резаком и изделием.

ПРАВОВАЯ ИНФОРМАЦИЯ:

Hypertherm®, Powermax®, HyPerformance®, HPR®, ЧПУ EDGE™, Phoenix™, LongLife™, Duramax™ SpringStart™, Smart Sense™, HyDefinition™, HDi™ – зарегистрированные торговые марки компании Hypertherm, Inc. Все другие торговые марки, приведенные на сайте, являются собственностью соответствующих компаний, и упоминаются исключительно для справок. Компания Мастер-Рез (Мастер Рез) никоим образом не связана с вышеназванными производителем и зарегистрированными ими товарными знаками.